Schaumvermeidung bei der Aminwäsche von Gasen (Gas Sweetening)

Schäumungsverhalten analysieren, Ursachen finden, Störungen verhindern

Roherdgas und Biogas können nach der Gewinnung nicht unmittelbar nutzbar gemacht werden, sondern durchlaufen zunächst einen Raffinationsprozess. Unter anderem sind die Gase Schwefelwasserstoff (H2S) und Kohlendioxid (CO2) enthalten, die wegen der Bildung schwacher Säuren in wässriger Lösung als saure Gase bezeichnet werden. Diese müssen aus mehreren Gründen aus dem Gasgemisch entfernt werden:

- Sie beschleunigen die Korrosion von Rohrleitungen und anderen Anlagenteilen.

- Sie reduzieren die Effizienz bei der Erzeugung von Wärmeenergie.

- Aus H2S bilden sich beim Verbrennen stärker saure Schwefeloxide, die eine erhebliche Umweltbelastung darstellen. Diese Substanzen müssen auch aus Rauchgasen entfernt werden, die aus fossilen Brennstoffen oder bei der Müllverbrennung entstehen (Rauchgasentschwefelung).

Um die Gase CO2 und H2S zu entfernen, werden sie in einem als Aminwäsche bezeichneten Prozess in einer wässrigen Lösung verschiedener Aminverbindungen absorbiert. Weil das Gas nach dem Durchlaufen dieses Schritts chemisch nicht mehr sauer ist, wird der Vorgang auch als Amine Sweetening bezeichnet. Die aufwändige Prozedur wird zyklisch geführt, um die Amine für die Wiederverwendung aufzubereiten und die zuvor gebundenen sauren Gase zu isolieren.

Das schon lange etablierte Verfahren kann in naher Zukunft eine noch wichtigere Rolle spielen, sollte es im großen Stil bei der Isolierung und Speicherung von CO2 aus industriellen Verbrennungsprozessen aller Art zum Einsatz kommen.

Schaumbildung – eine Nebenwirkung mit Folgen

Schaumbildung beeinträchtig den Prozess der Aminwäsche stark und hat erhebliche negative Auswirkungen mit schweren Betriebsstörungen bis hin zu einem temporären Komplettausfall der Anlage. Reine Aminlösungen neigen jedoch zunächst nicht zur Schaumbildung. Erst durch die Kontamination mit höherwertigen Kohlenwasserstoffen und deren Verbindungen bildet sich Schaum. Diese Verunreinigungen reduzieren die Oberflächenspannung der Flüssigkeit aufgrund eines Films auf der Oberfläche, was die grundlegende Ursache für die Entstehung von Schäumen ist.

Verschiedene Kontaminationsquellen, verschiedene Effekte

Die Aminwäsche ist ein Gegenstromprozess, bei dem das Gas in einem Turm nach oben strömt, während die absorbierende Lösung über eine Reihe durchlässiger Böden (Trays) nach unten fließt. Ist das Gas die Kontaminationsquelle, z. B. durch ungenügende Filterung, entsteht der Schaum zunächst unten im Turm und kann dann von Boden zu Boden nach oben anschwellen, wobei er die Lösung aufwärts weiter kontaminiert. Immerhin macht sich das bei der Drucküberwachung entlang des Turms bemerkbar, sodass noch Zeit zum Reagieren ist, bevor der Schaum ganz nach oben gelangt. Allerdings kann es schon vorher zu Qualitätseinbußen des entsäuerten Gases kommen, da insbesondere H2S durch eine schäumende Aminlösung weniger gebunden wird.

Noch schwerwiegender kann eine Vorab-Kontamination der herabströmenden Aminlösung sein. In diesem Fall beginnt die Schaumbildung weiter oben im Turm und es kann schnell zu einem Überschlag des Gemischs (amine carryover) in andere Anlagenteile kommen. Das bedeutet nicht nur eine erhebliche Störung des Prozesses, sondern kann sogar Personen gefährden, die den womöglich austretenden Gefahrstoffen ausgesetzt sind.

Eine oft unerkannte Kontaminationsquelle liegt ausgerechnet bei den Antischaummitteln, die dem Amingemisch hinzugefügt werden. Sind diese zu hoch dosiert, können sie Schaumlamellen stabilisieren, statt sie wie vorgesehen zu zerstören. Eine klassische „Lösung als Problem“, denn die vermeintlich naheliegende Maßnahme, das Mittel nachzudosieren, verschlimmert die Situation nur noch.

Ursachenbekämpfung mit gezielten Schaumanalysen

Um der Schaumbildung nicht erst im Prozess entgegenzuwirken, sondern sie schon im Vorwege zu erkennen, sind Untersuchungen im Labormaßstab sinnvoll. Im Rahmen aussagekräftiger Messungen lässt sich der Vorgang einer Aminwäsche realitätsnah simulieren und das Ausmaß der Schaumbildung mit soliden Zahlen erfassen.

Messungen der Schäumbarkeit

Viele Anlagenbetreiber führen bereits manuelle Schäumbarkeitsmessungen zur Prozessüberwachung durch. Die Reproduzierbarkeit solcher Untersuchungen lässt dabei oft zu wünschen übrig, weil nicht nur die Vorgabeparameter, insbesondere der Gasdruck, manuell justiert werden. Auch das Ablesen der Schaumhöhe erfolgt meist visuell und die Messung der Zerfallszeit anhand einer Stoppuhr – was problematisch ist, weil die Zeitspanne zwischen akzeptabler und zu langer Zerfallsdauer oft im Bereich weniger Sekunden liegt.

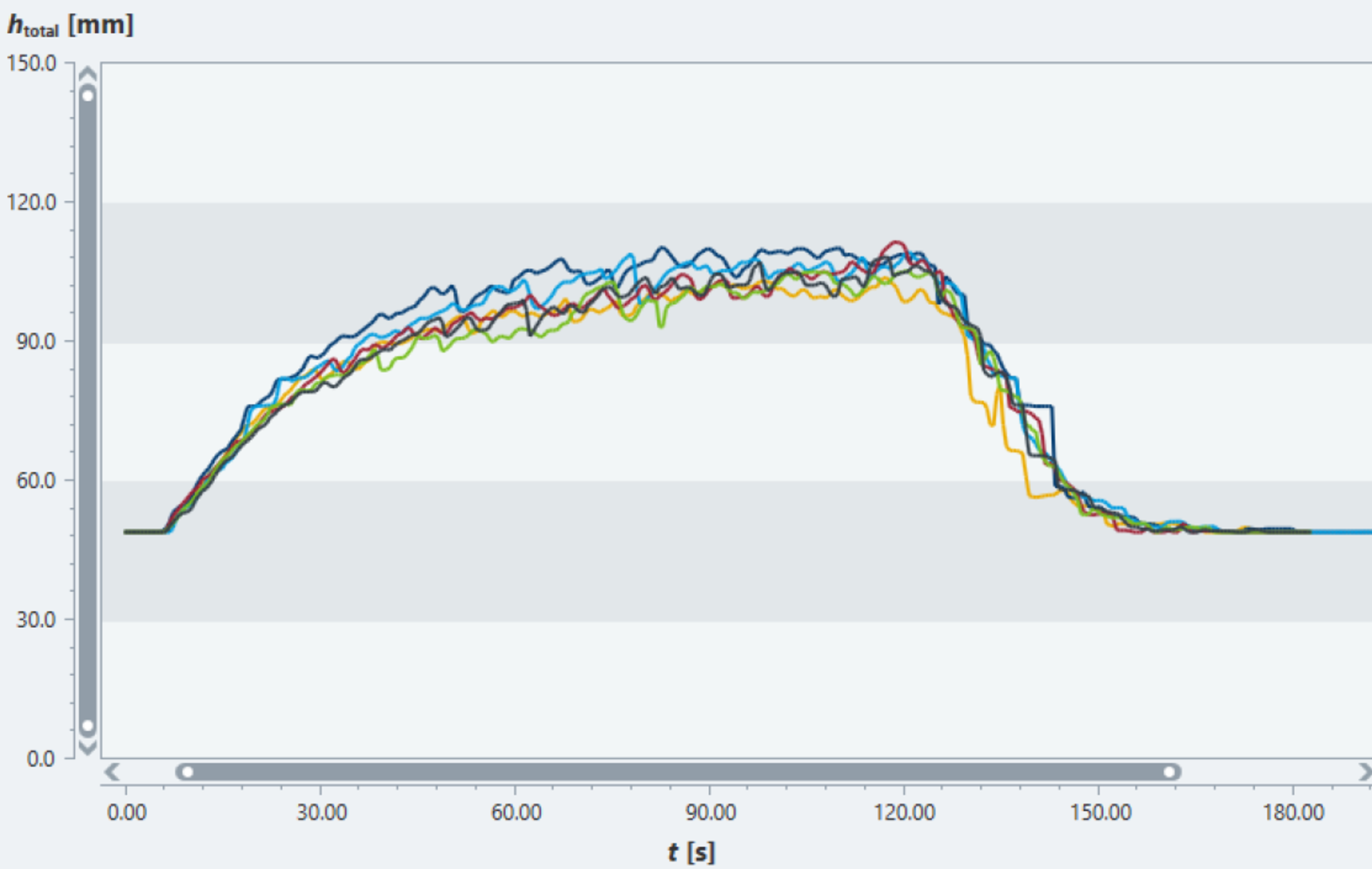

Bei Schäumbarkeitsanalysen mit einem Messinstrument vom Typ Dynamic Foam Analyzer strömt das Gas über einen Filterboden mit definierter Porengröße in die Flüssigkeit, die sich in einer gläsernen, standardisierten Messsäule befindet. Der Volumenstrom wird elektronisch gesteuert und lässt sich präzise über einen weiten Bereich vorgeben. Eine LED-Leiste und eine gegenüberliegende Reihe von Photodetektoren messen die Schaumhöhe zeitabhängig entlang der Säule mit hoher Auslösung. Die Reproduzierbarkeit der so aufgenommen, digital gespeicherten Messkurven ist exzellent.

Statt des standardgemäßen Aufschäumens mit Luft kann ein externer Gasanschluss genutzt werden und auch Messungen unter den vorliegenden Prozesstemperaturen sind möglich, um die Ergebnisse bestmöglich auf die tatsächlichen Gegebenheiten bei der Aminwäsche übertragen zu können.

Entsprechend angelegte Versuche bringen so die Quelle der Schaumbildung zum Vorschein:

- Aufschäumen der für den Prozess vorgesehenen Amimischung mit sauberem Gas, um die Flüssigkeit auf Kontaminationen hin zu prüfen. Dabei können häufig schon Versuche mit Luft die Neigung zur Schaumbildung detektieren.

- Aufschäumen einer sauberen Modellmischung mit dem vorliegenden Gasgemisch, um grenzflächenaktive Verunreinigungen des Gases aufzuspüren.

So kann ermittelt werden, ob und in welchem Maße die beteiligten Komponenten – das einströmende Gas oder die absorbierende Lösung – jeweils für die Schaumbildung verantwortlich sind.

Auswertung des Schaumzerfalls

Ob und mit welcher Ausprägung Schaum zum Störfaktor wird, hängt nicht nur von dessen Bildung, sondern auch von der Zerfallsdynamik ab. Bei sehr instabilen Schäumen kommt es oft zu einem Gleichgewicht zwischen Entstehung und Zerfall, sodass die Schaummenge nicht mehr zunimmt. Je langlebiger der Schaum ist, desto größer ist die Gefahr einer Akkumulation, die sich im Turm von Tray zu Tray fortpflanzt. Diese Gefahr wächst mit steigendem Gasdruck.

Bei den geschilderten Schaumanalysen wird die Schaumhöhe nach dem Ende der Aufschäumphase weiterhin mit hoher zeitlicher Auflösung aufgezeichnet und die Zerfallsdynamik mit aussagekräftigen Kennzahlen, etwa der Zerfallshalbwertzeit, charakterisiert. Die Frage, ob und wie schnell die Schaummenge anwächst, lässt sich darüber hinaus mit zyklischen Messungen – einer programmierten Abfolge auf Aufschäum- und Zerfallsmessungen – klären.

Insgesamt bietet die Schaumanalytik im Rahmen der Aminwäsche ein umfangreiches Spektrum an Möglichkeiten, die Ursachen für Schaumentstehung aufzuspüren und diese zu unterbinden.